1.制御盤製作の前準備

電気部品、ダクト、DINレールを取り付けます。

電気図面をもとに配線時に使用するマークチューブ、デバイス、端子機銘板作成します。

デバイスシールを貼ります。

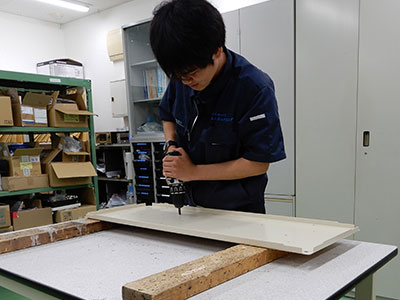

2.配線

結線前準備

お客様の仕様書、電気図面をもとに電線の種類、電線色などを決め実際に配線を行います。

配線後、未取付部品や端末処理を行います。

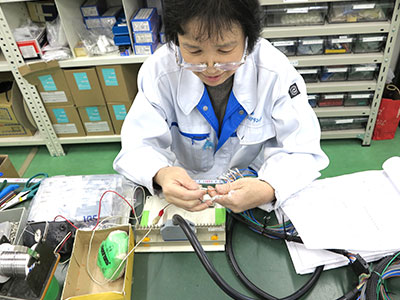

3.検査

完成した制御盤はチェックシートをもとに、外観検査と導通チェック、I/Oチェックを行います。

4.出荷

検査が終わった制御盤は検査時に使用したチェックシートを貼り付け、残部品や付属品と一緒に現地へ搬入またはお客様の元へ納品を行います。

機内配線

☆機内配線前に準備するもの

デバイスシール、マークチューブ、段取線を準備します。

- 装置の各機器に機器名称のデバイスシールを貼ります。

- モーターやセンサーなど負荷側の端末処理を行います。

MOLEX製やニチフ製の圧着スリーブなどを使用したりしています。 - 端末処理を行った負荷側と段取り線をジョイントし、線だし束線を行います。

- 制御盤まで段取り線を引き込み繋ぎ込みを行います。

- 電気入れ配線に異常がないか、I/Oチェックを行い確認します。

- 増し締めチェックを行います。